2025-12-15

2025-12-15

评估材料性能与质量

金相检测通过分析金属的显微组织(如晶粒大小、相分布、缺陷等),揭示材料强度、韧性、耐磨性等性能指标,确保其符合应用标准。

.png)

质量控制与缺陷检测

可发现裂纹、气孔、夹杂物等内部缺陷,避免因材料缺陷导致的结构失效,保障工业部件的安全性和可靠性。

指导加工与工艺优化

通过观察热处理、锻造等工艺对组织的影响,优化加工参数(如淬火温度、冷却速度),提升材料性能和生产效率。

.png)

失效分析与故障溯源

在部件失效时,通过组织变化(如晶界脆化、相变异常)追溯失效原因,为改进设计和工艺提供依据。

金相检测能检测出什么?

组织结构特征

晶粒形态、尺寸及分布(如晶粒度评级影响材料强度)

相组成(如奥氏体、铁素体含量及分布)

.png)

材料缺陷

裂纹、气孔、夹杂物(如氧化物、硫化物)的形态和分布

表面脱碳、过热、变形等加工缺陷

.png)

工艺影响分析

热处理后的组织变化(如马氏体转变程度)

渗层深度(如渗碳/氮化层厚度与均匀性)

.png)

成分与元素分布

元素偏析、非金属夹杂物类型(通过能谱分析或化学腐蚀法)

不同材料的金相检测方法差异

.png)

金属材料

样品制备:需切割、打磨、抛光,常用硝酸酒精腐蚀显组织(如钢铁用4%硝酸酒精)

检测手段:侧重晶粒度评级(ASTM E112标准)、相含量测定(如珠光体面积比)

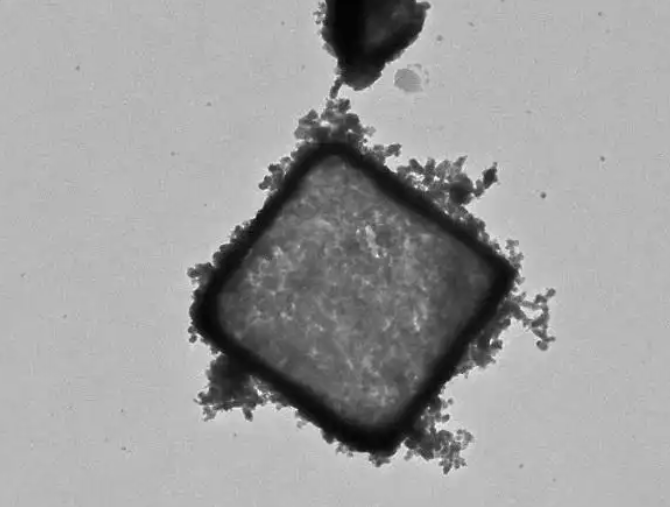

硬质合金/陶瓷

腐蚀方法:采用强酸或电解腐蚀(如碳化钨颗粒需氢氟酸腐蚀)

观察重点:孔隙率、粘结相分布及晶界清晰度

复合材料/高分子材料#图文打卡计划#

制样技术:避免机械损伤,常用离子溅射镀膜增强导电性

分析维度:关注界面结合状态、纤维分布及缺陷(如分层)

特殊处理材料(如渗碳钢)

显微硬度法:测量渗层梯度,结合金相法判定有效硬化层深度

TOP